Il costo di prodotto, a prima vista, sembra un concetto lineare. Poi ci si accorge che il suo calcolo è tutt’altro che banale, soprattutto nelle piccole imprese.

In realtà è complesso sia il concetto sia il modo di determinarlo, e per questo è bene diffidare delle scorciatoie: le soluzioni semplicistiche (che non è lo stesso che semplici), spacciate come valide per ogni situazione, rischiano solo di portare fuori strada.

Non è scontato che cosa si intende per costo di prodotto.

Può trattarsi:

- Di un costo ipotetico (predeterminato in base a date ipotesi) o effettivo (rilevato a consuntivo).

- Costo pieno (inclusivo di tutte – o quasi – le voci di costo del conto economico) o parziale (solo alcune voci, da individuare appositamente).

- Il costo unitario di un prodotto realizzato in modo ripetitivo (produzione di serie), o il costo di una specifica commessa, diversa dalle altre (produzione su commessa).

La metodologia di calcolo può riflettere il reale fabbisogno di risorse in modo rigoroso o con vari livelli di semplificazione:

- Il metodo più logico basa il costo di prodotto sull’analisi delle specifiche“attività” occorrenti per realizzarlo (Activity Based Costing o ABC);

- Una via di mezzo si fonda sui centri di costo;

- Un approccio semplificato (a volte troppo) ignora attività e centri di costo e tenta di collegare prodotto e voci di costo direttamente, senza prima imputarle a specifiche attività di gestione o a particolari centri di costo.

In ogni caso, la nozione di costo, la metodologia e altri aspetti dipendono dagli scopi operativi perseguiti.

Infatti, il calcolo del costo di prodotto può rendersi necessario per:

- Determinarne il prezzo;

- Calcoli di convenienza economica;

- Scopi di controllo dell’efficienza economica della gestione;

- La valutazione delle scorte di magazzino.

L’approccio prevalente nelle piccole imprese industriali consiste innanzitutto nell’articolare così il costo di prodotto: materie prime, lavoro diretto e costi indiretti.

I costi indiretti sono i più problematici da addebitare al prodotto e possono essere intesi in vari modi:

- Come costi indiretti industriali (cioè di trasformazione);

- Come costi indiretti operativi (anche commerciali, amministrativi e vari generali, oltre che industriali);

- Come costi indiretti operativi ed extra-operativi (inclusi gli oneri finanziari).

Spesso ci si limita a considerare i costi indiretti industriali; non di rado si conteggiano tutti i costi operativi, impostazione questa più completa ed efficace.

Comune alle varie configurazioni è la prassi di imputare i costi indiretti ai diversi prodotti in base ad un unico driver, che nella maggior parte dei casi è rappresentato dal tempo (ore o minuti) di lavoro diretto assorbito da ciascun prodotto.

In alternativa, se la tecnologia del processo produttivo lo richiede, in base alle ore-macchina.

In ogni caso, al costo di prodotto si arriva passando attraverso un costo orario lordo (cioè un costo che include il lavoro diretto al lordo dei costi indiretti da imputare).

Sui limiti di questo approccio è stato scritto tanto, soprattutto in relazione all’uso del driver “ore”.

In alcuni contesti le ore di lavoro possono effettivamente rappresentare un buon driver dei costi indiretti, ma in molti altri no.

Si pensi, ad esempio, ai costi di attrezzaggio delle macchine: non dipendono dalle ore di lavoro diretto, bensì dal numero di cicli di produzione e dal tempo di set-up richiesto per ciascun ciclo.

D’altro canto, approcci metodologici evoluti sono spesso al di fuori della portata delle piccole imprese, per cui è gioco forza fare riferimento a soluzioni nello stesso tempo semplici, ma con un accettabile grado di affidabilità, purché se ne conoscano i limiti.

In definitiva, con il metodo semplificato prevalente il costo di prodotto si ottiene: costo delle materie prime (quantità x prezzo) occorrenti per il prodotto (tipicamente per 1 unità di prodotto) + costo orario lordo x ore occorrenti per il prodotto (per 1 unità di prodotto).

Prima di concentrare l’attenzione sul costo orario, sono necessarie alcune ipotesi e precisazioni:

- Si ipotizza che il costo di prodotto venga calcolato per orientare la fissazione del prezzo di vendita o per verificare se questo è conveniente.

- Il costo di prodotto include, oltre alle materie prime, tutti i costi della gestione operativa o caratteristica (industriali, commerciali, amministrativi, generali), con esclusione degli oneri finanziari e degli altri costi extra-operativi (straordinari, atipici, tributari).

- Date le finalità di pricing, il costo di prodotto dovrebbe riflettere i costi ipotetici da sostenere in condizioni normali di gestione.

- Le condizioni normali di gestione sono influenzate da variabili come: il volume di produzione, l’efficienza nell’impiego delle risorse e i loro prezzi d’acquisto, cioè variabili non sempre note a priori, soprattutto nel caso delle piccole imprese, prive di strumenti come il budget.

- Per la precisione, mentre il costo delle materie prime e le ore occorrenti per realizzare un’unità di prodotto sono accessibili a priori anche alle piccole imprese (purché organizzate), il costo orario lordo a cui valorizzare queste ultime è più problematico, perché include i costi indiretti.

- Un approccio semplificato consiste nel determinare il costo diprodotto “ipotetico” calcolando un costo orario “storico”, ad esempio il costo del periodo trascorso più recente.

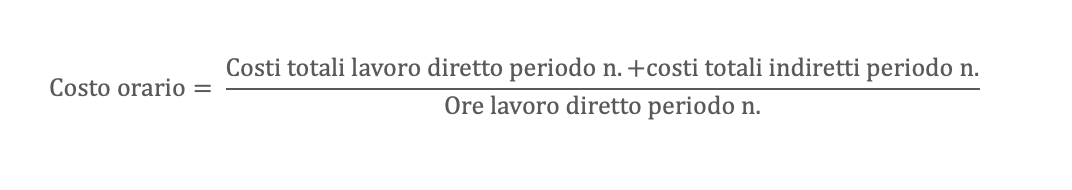

Il costo orario, in termini generali, si ottiene in tal caso così:

Ed ha questo significato fondamentale: costo medio di 1 ora di lavoro diretto al lordo dei costi indiretti cioè: ogni ora di lavoro diretto ha un costo “tot”. di per sé (cioè della risorsa lavoro) + un altro “tot”. di costi indiretti che essa si porta dietro.

Esempio pratico:

- Totale costi lavoro diretto esercizio 2021: 1.200.000 €;

- Totale costi indiretti esercizio 2021: 600.000 €;

- Totale ore lavoro diretto esercizio 2021: 30.000 h;

- Costo orario lordo esercizio 2021 (1.800.000 € / 30.000 h.): 60 €.

Nell’esempio, 1 ora di lavoro diretto costa (come risorsa vera e propria lavoro diretto) 40 €, e la stessa si porta dietro 20 € di incidenza dei costi indiretti (tasso orario di costi indiretti, detto anche overhead rate).

Il costo orario di cui stiamo parlando è dunque un costo consuntivo medio che funge da surrogato di un costo ipotetico, come sarebbe invece opportuno in sede di formulazione del prezzo di vendita.

La sua determinazione comporta operativamente:

- L’opportuna enucleazione dal conto economico del periodo considerato dei costi accolti al numeratore del rapporto: lavoro diretto e costi indiretti operativi (nel nostro esempio 1.200.000 e 600.000 rispettivamente).

- La rilevazione delle ore di lavoro diretto totali del periodo in esame; queste ultime possono essere quelle corrispondenti al volume di produzione del periodo (ore produttive), o quelle totali del personale diretto (e quindi in parte non produttive).

In questo secondo caso il costo orario è minore e, quando moltiplicato per il tempo di mano d’opera di prodotto, dà un valore che riflette un grado di efficienza superiore al reale.

Si sottolinea che il dato del costo orario va correttamente interpretato ed eventualmente elaborato prima dell’uso del costo di prodotto per scopi decisionali attinenti al prezzo di vendita.

Infatti, esso rispecchia la struttura e la situazione dell’azienda nel periodo storico considerato, mentre il futuro potrebbe discostarsene significativamente, tipicamente per ragioni di:

- Efficienza nell’impiego delle risorse;

- Prezzo di acquisto delle risorse;

- Volume di produzione;

- Capacità produttiva;

- Costi discrezionali.

La variabile volume di produzione è particolarmente delicata: infatti i costi indiretti sono prevalentemente costi fissi, cioè il loro importo totale non varia al variare del volume di produzione, per cui la loro incidenza sull’ora di lavoro diretto riflette un “volume di lavoro” passato che non necessariamente si ripresenterà in futuro.

Ad esempio, se il volume previsto si riduce del 20% rispetto a quello dell’anno passato, la componente fissa del costo orario aumenta inevitabilmente (perché, a parità di costi fissi totali, diminuisce il denominatore del rapporto del costo orario).

Come si è già accennato, le ore di lavoro diretto possono essere espresse in più modi, il che non è indifferente, tenuto conto che poi il costo stesso va moltiplicato per le ore “produttive” necessarie a realizzare il prodotto.

In sintesi, quello qui tratteggiato non è un valore di budget, nel senso che non riflette le condizioni di svolgimento della gestione previste e, in qualche misura, “normalizzate”, cioè considerate espressione di obiettivi realistici di efficiente struttura e funzionamento aziendale.

Se i costi indiretti, che sono l’elemento critico di qualsiasi sistema di contabilità dei costi rappresentano una percentuale poco significativa del costo complessivo, l’impiego di un metodo semplificato (come quello qui descritto) non comporta grossi rischi di inattendibilità.

Se però, i costi indiretti sono di importo rilevante, ciò suggerisce almeno un’analisi delle singole voci componenti, per evidenziare diseconomie e problematicità ed individuare soluzioni per rendere la gestione delle corrispondenti risorse più efficiente.

Se tali correzioni sono fattibili in tempi brevi, possono essere apportate al costo orario consuntivo per renderlo più vicino a quello “ipotetico-normale”.

Fonte:

https://farenumeri.it/calcolo-costo-di-prodotto/

A cura di: